如何用一张薄板直接成形出

直径3米级火箭燃料贮箱整体箱底

哈工大材料学院苑世剑教授团队

从根本上攻克了

大尺寸薄壁曲面构件整体成形中

起皱和开裂并存的国际性难题

使我国火箭结构制造关键技术

实现跨越式发展

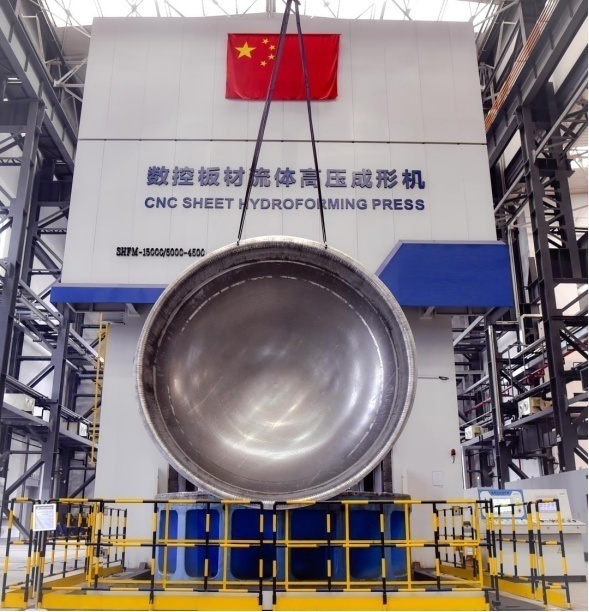

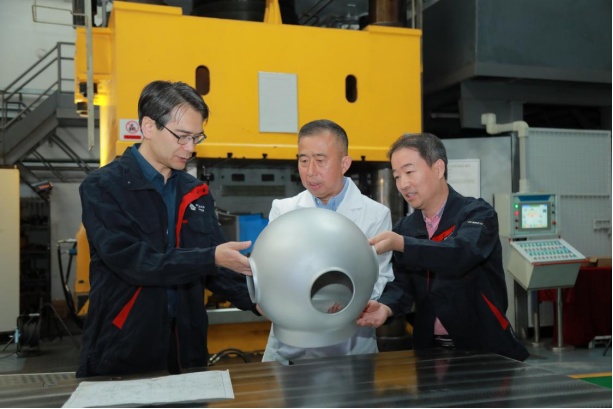

大型流体高压成形装备及3米级火箭整体箱底构件

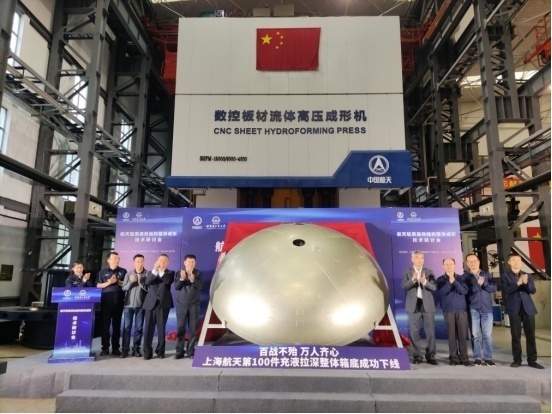

10月13日

由哈尔滨工业大学

和中国航天科技集团有限公司八院149厂等

联合打造的

国内首条运载火箭3米级箱底批量产线

实现了第100件充液拉深整体箱底下线

相比国外第一代技术

此次双方自主研制的

流体高压成形第二代技术

在高质量、高可靠、低成本方面优势显著

第100件充液拉深整体箱底下线现场

破解国际难题 摘下火箭上的“皇冠”

运载火箭是国之重器,运载能力有多大,航天的舞台就有多大。

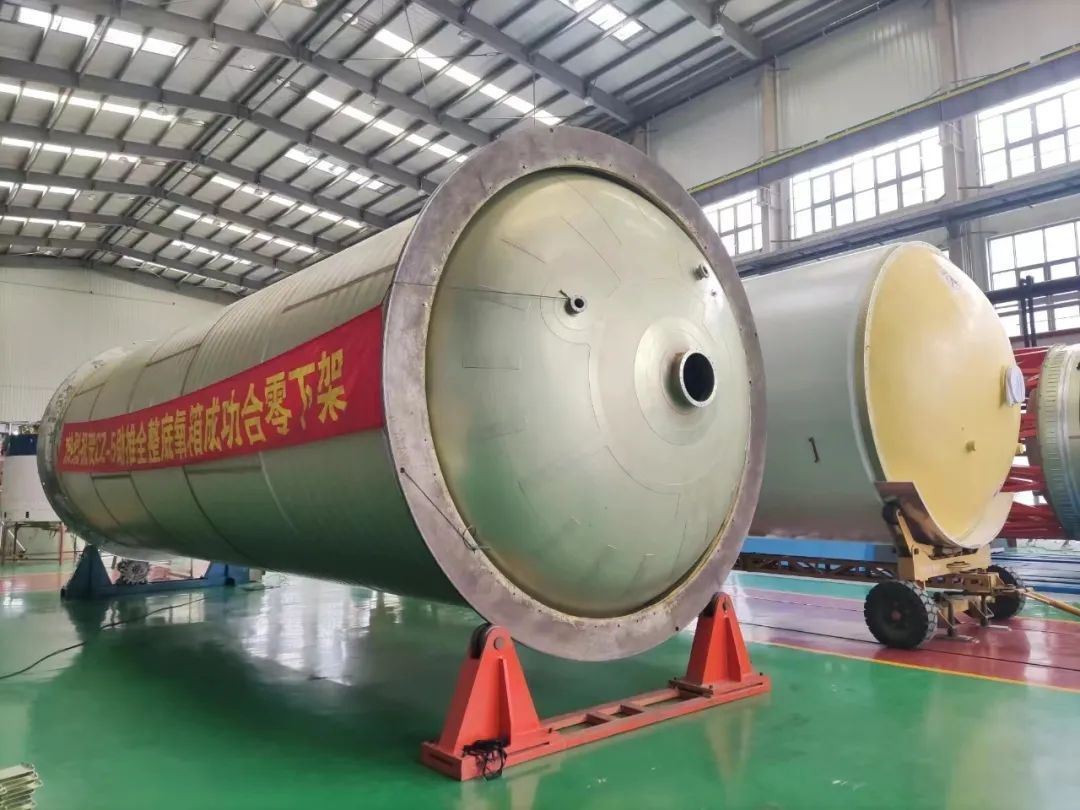

燃料贮箱是火箭的主体结构,占火箭结构干重的80%。贮箱的箱底承受内压、轴压、振动和冲击等复杂载荷联合作用,是关系火箭整体可靠性的核心关键构件,被誉为火箭上的“皇冠”。

采用整体结构箱底的CZ-5火箭贮箱

2012年以来,哈工大材料学院苑世剑教授带领流体高压成形技术研究所团队,另辟蹊径,提出板材成形失稳起皱流体均布加载应力场调控理论,发明可控加压板坯流体成形工艺,用“以柔克刚”“如影随形”的方式,让无形的液体听得懂“指令”,从根本上解决了薄壁结构整体成形发生起皱国际难题。

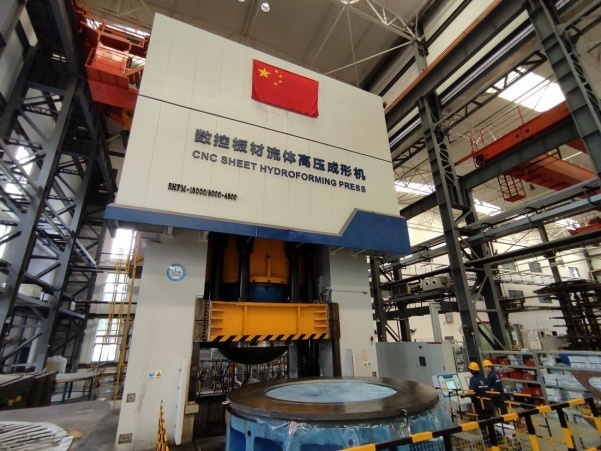

为将新理论和工艺物化到装备中形成现实生产力,2018年,苑世剑带领团队研制出大型板材流体高压成形装备,攻克了10余项工艺核心关键技术,首次采用超薄板材直接成形出直径3米级火箭整体箱底并成功批产,摘下火箭上的这一技术“皇冠”,大幅提升箭体结构承载能力和可靠性,使我国火箭结构制造关键技术实现跨越式发展。

合作研发的大型流体成形装备

合作研发的大型流体成形装备

解决“卡脖子”难题

练就“专啃硬骨头”的作风

上世纪90年代,优势明显的流体高压成形技术在国外开始应用。但在国内,这一技术的研发还是道阻且长的“冷板凳”。哈工大苑世剑团队毅然选择这一“冷板凳”,一坐就是三十年。

多年来,苑世剑带领团队引领流体成形技术从简单形状到三维复杂构型、从常温成形到高温成形的跨越发展,研究出壳坯、管坯、板坯和难变形合金薄壳四类整体构件流体成形技术及装备,取得理论突破、技术创新、装备研制一体化的系统成果,推动我国金属薄壁构件整体成形技术进入国际领先行列,形成中国独有的流体压力成形技术体系。

刘钢教授是最早加入苑世剑教授团队的成员,他见证了团队如何把“冷板凳”坐热,怎样另辟蹊径实现弯道超车。“苑老师确定科研方向有个不变的标准,就是必须有理论突破和应用价值!要能解决真问题!这也练就了团队‘专啃硬骨头’的作风。”

运载火箭“长七”的高可靠性,对整体结构五通件要求极高。苑世剑带领团队迎难而上,大胆提出制造整体结构五通件的全新技术:利用流体介质以柔克刚、如影随形的特点,把简单的一张平板坯料成形为整体结构五通件,成功助力“长七”火箭一飞冲天。

一汽集团某自主品牌轿车底盘构件内高压成形技术遇到难题。苑世剑带领团队攻坚八年,不断摸索,实现了国产轿车底盘构件向高强度、轻量化和整体结构的换代发展。

苑世剑的“定力”对团队成员影响很大:“苑老师不允许跟风,炒热点,要做就深挖,往根上挖,要做就做顶尖水平,手上要有‘绝活’。”这种“一锥子扎到底”的劲头,在长期积累中不断鞭策着年轻人成长,团队踏实务实、敢打硬仗的作风愈发鲜明。

“我们团队核心成员只有十多位,但每一位都能负责一个子方向,有所成就和作为。”苑世剑评价。

多年来,该团队科研成果获得国家科技进步奖二等奖2次、国家技术发明奖二等奖2次。

“交钥匙工程”确保科研成果转化落地

实验取得成功后,苑世剑并没有满足于出成果、发论文,而是把目光投向了成果转化。他带领团队将工艺技术物化到装备上,以“交钥匙工程”的形式,确保企业能够拿到直接发挥效用的设备。

2008年底,苑世剑教授带领的团队首次实现了汽车关键件的批量生产,内高压零件比传统零件减重显著,材料利用率明显提高,广泛应用于一汽、上汽等30多个自主品牌车型,为我国汽车工业化走自主创新道路作出了重要贡献。

“交钥匙”的成果转化方式,让苑世剑结交了一大批生产一线的朋友。

“好多人问我怎么总能把握住技术发展的方向,这就是诀窍。只有在生产一线才能掌握一手信息,及时发现瓶颈和需求。”

也正是因为和生产一线的紧密结合,他对产学研结合培养“实用型人才”格外重视。“不能只发表几篇论文就完事了,我们的工业级用户是零件,不是材料,从材料变成零件、产品,要有工艺、设备等。所以,自始至终我们都坚持材料-工艺-装备一体化,解决国家重大需求。”

在车间现场指导学生实验,一直是刘伟教授的习惯。“这不仅仅是我一个人的习惯,也是我们团队的一项准则。苑老师要求,学生进入车间进行实验的初期,指导老师要亲自到场指导实验细节。他经常‘抽查’我们,是否清楚学生的实验细节,促进学生应用实践能力的提升。”

王小松教授从1999年开始跟随苑世剑学习、工作。“苑老师要求我们做科研要抓住两头,一头是基础理论和规律,绝不能含糊。另一头就要抓应用,现在很多企业的研发能力还十分有限,高校尤其是工科院校责无旁贷,这是国家需要。”

功夫到家的老师才能培养出

能打硬仗的学生

做个好老师,一直是苑世剑朴素的理想。

他对哈工大“规格严格,功夫到家”的校训感受颇深。他认为,“规格严格”是教师对学生的要求。“学生的基础理论知识必须扎实,不能说外行话,得有专业素养,这一点上必须严格。”

2018级博士生莫琛直言“苑老师严是真的严,但也让我们受益匪浅。”他举例:“苑老师要求实验前要做详尽的实验规划方案和理论推导,实验后要把所有实验数据分析透彻,3天内提交实验报告。渐渐发现,这样确实把问题分析得更透、考虑得更全面。这种方法已经成为我们科研过程中长期秉承的思想。”

“我们的论文要在团队内部认真修改多次,达到了团队认可的水平才可以外送。不过,质量确实更有保证。”2021级博士生孙文笑言:“在我们团队,论文是绝不可能‘水’的!”

老师对学生要求严格,对自己更要严格要求,苑世剑这样解读校训里的“功夫到家”。“哈工大历史上有教师要‘过三关’的传统,教学关、科研关、水平关。直到现在,我也经常问我自己和团队的老师们,这‘三关’你敢说都过了吗?还有没有不足?‘功夫到家’不是一种结果,而是一种过程和状态,始终保持这种状态才能培养出真正高水平的人才。”

苑世剑大力弘扬教育家精神,不断地把科研成果总结形成新知识,融入课堂教学,传授给学生们。“让学生们开眼界、有视野、有启发。”这也成为团队所有成员的一项规定动作,定期更新讲义,把最新的研究成果融入进去,让老课常新,传统课程内涵更丰富。

多年来,苑世剑获授权发明专利80项,出版专著4部,发表学术论文190余篇,并获得全国创新争先奖状。

数十年如一日的持之以恒和“不破楼兰终不还”的矢志不渝,让苑世剑教授这支规模不大的团队凸显出“硬朗”的底色。对此,苑世剑总结:“只要国家有需要、产业有需求,我们的硬仗就还要继续打,硬骨头就还要继续啃,这是高校科研工作者的使命,也是一代代哈工大人的传承。”

来源:人民日报客户端黑龙江频道

新站到阅网_Xinzhandao.COM

新站到阅网_Xinzhandao.COM

安徽省专业技术人员继续教育管理平台117

安徽省专业技术人员继续教育管理平台117 天津市教育云服务平台登录www.tj.e

天津市教育云服务平台登录www.tj.e 河南省卫生健康科技教育综合管理平台htt

河南省卫生健康科技教育综合管理平台htt 四川省普通高中学业水平考试报名https

四川省普通高中学业水平考试报名https 2023年六盘水市中考报名和志愿填报系统

2023年六盘水市中考报名和志愿填报系统 广西综合素质评价登录入口https://

广西综合素质评价登录入口https:// 贵州省专业技术人员继续教育平台登录www

贵州省专业技术人员继续教育平台登录www 高中生创新能力大赛官网www.icced

高中生创新能力大赛官网www.icced